拉弯成形的数值模拟与加工工艺参数优化

2022-08-30

天津拉弯厂

拉弯加工行业随着航空航天、汽车和高速列车等工业的快速发展,零件大型化、整体化趋势明显,大型型材零件的使用日渐增多,铝型材拉弯厂主要制造工艺之一的拉弯成形也受到越来越多的关注。天津拉弯型材的截面形状类型多、差异大,不同形状和弯曲尺寸的型材拉弯过程中出现的问题不尽相同,除存在起皱、拉裂和回弹等与板材成形相同的缺陷外,还存在着截面畸变和纵向扭曲等特殊问题,质量控制难度加大。

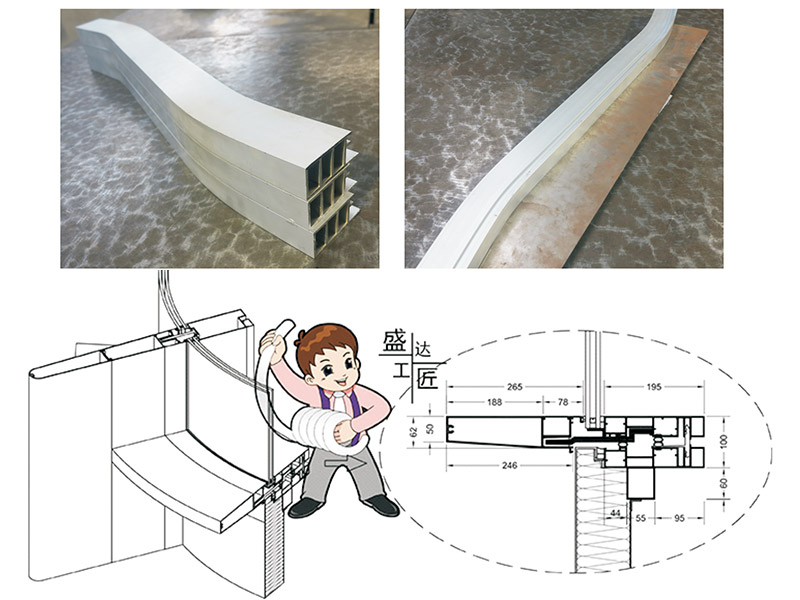

大尺寸中空截面的异型型材在拉弯过程中,因其空心、薄壁、不对称等特点,易出现截面畸变、外缘破裂、卸载回弹和回弹后扭转等问题,成形精度难以保证。有限元数值模拟作为一种先进的成形工艺优化技术,已经在生产实践中得到广泛应用,可以有效缩短生产周期,降低试错法的生产成本,提高加工准确性。采用数值模拟技术对型材拉弯工艺过程进行分析,可以优化加载方式、加载速度等工艺参数,减小和预防截面畸变等缺陷,为实际生产中制定成形工艺规范提供可靠的依据。

针对航天工业中应用的大尺寸开口型材零件成形中出现的问题,设计了适用的模具,辅以内加填充物的成形方法,采用盛达拉弯图形软件对其拉弯过程进行数值模拟和工艺参数优化,有效地减小了截面畸变,并根据数值模拟结果,提出了合理的加载成形方式,对生产实践进行指导。

目前对天津拉弯的研究主要采用解析计算法、试验分析法和数值模拟3种方法,由于型材拉弯成形的复杂性,理论解析时需要作许多假设,不涉及截面形状的变化,因而理论解析方法有一定的局限性,不足以指导实际生产。而单纯的实验研究费用贵且周期长。采用数值模拟对工艺过程进行仿真研究,可缩短生产周期,降低试验试错的生产成本,提高加工准确性。