济南拉弯加工中受弯构件的内力分析——盛达鸿业解读弯曲内力

济南作为华北地区重要的工业城市,其制造业在建筑、机械、汽车及轨道交通等领域具有显著优势。其中,拉弯加工技术因其能够实现复杂型材的高精度成形,在受弯构件制造中占据重要地位。受弯构件是指在弯矩作用下产生变形和内力的构件,例如梁、框架和弧形支撑结构等。在济南拉弯加工过程中,构件的内力分布直接影响其最终形状、力学性能和使用寿命。

盛达鸿业作为华北地区的拉弯加工企业,凭借多年的技术积累和实践经验,对受弯构件的弯曲内力分析有着深入的解读。本文将围绕济南拉弯加工的特点,结合盛达鸿业的专业视角,系统分析受弯构件在加工过程中的内力分布规律、影响因素及控制方法,旨在为行业提供理论支持和实践指导。

拉弯加工概述

拉弯加工的基本原理

拉弯加工是一种结合拉伸和弯曲的复合成形技术,通过施加拉力和弯矩,使金属型材在塑性变形范围内形成预定弧度。其核心在于利用拉伸力减小材料回弹,同时通过弯矩控制构件的曲率。与传统的滚弯或压弯相比,拉弯加工具有更高的精度和更低的残余应力,特别适用于薄壁型材和复杂截面构件的加工。

在济南的工业环境中,拉弯加工广泛应用于建筑幕墙、桥梁支撑、轨道交通车体结构等领域。受弯构件作为这些应用中的核心部件,其内力分析是确保加工质量的关键环节。

济南拉弯加工的行业背景

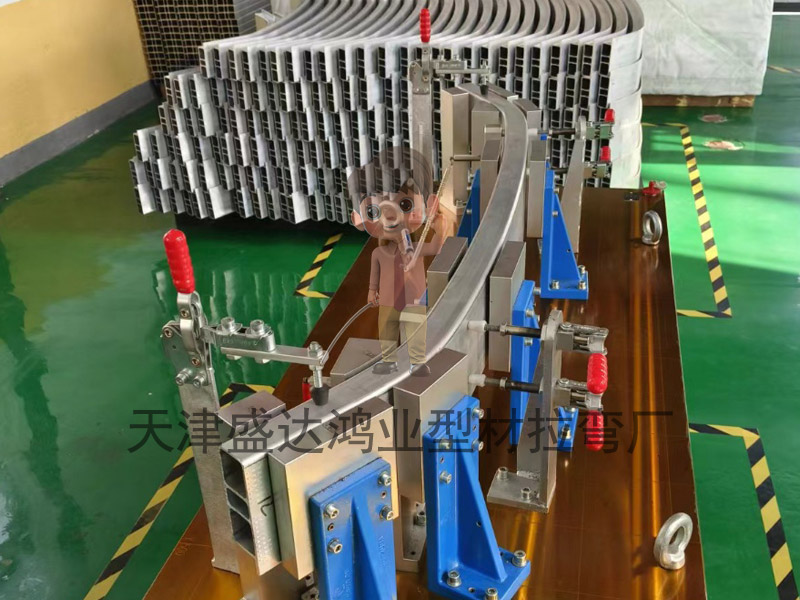

济南的制造业以重工业和机械加工为基础,拉弯加工企业在本地形成了较为完整的产业链。盛达鸿业等企业配备了先进的数控拉弯机、滚弯机和校验设备,能够处理多种材料(如铝合金、钢材)和截面形状(如圆形、矩形、异形)。在受弯构件的加工中,这些企业不仅关注几何精度,还注重内力分布的均匀性和构件的力学性能。

受弯构件的内力分析

弯曲内力的基本概念

受弯构件在拉弯加工中主要承受弯矩(M)、剪力(V)和轴向力(N)。其中,弯矩是引起构件弯曲变形的首要内力,其大小和分布直接决定了构件的应力状态。对于一个受弯构件,其截面上的正应力(\(\sigma\))和剪应力(\(\tau\))可分别表示为:

- 正应力:

\[

\sigma = \frac{M \cdot y}{I}

\]

其中,\(M\) 为弯矩,\(y\) 为距中性轴的距离,\(I\) 为截面惯性矩。

- 剪应力:

\[

\tau = \frac{V \cdot Q}{I \cdot b}

\]

其中,\(V\) 为剪力,\(Q\) 为截面上的第一静矩,\(b\) 为截面宽度。

在纯弯曲情况下,剪力为零,正应力沿截面高度呈线性分布。然而,在拉弯加工中,由于拉伸力的引入,内力分布会发生显著变化。

拉弯加工中的内力分布特点

拉弯加工的独特性在于其同时施加拉力和弯矩,导致受弯构件的内力分布具有以下特点:

1. 拉伸应力的叠加

拉伸力(\(F\))在构件截面上产生均匀的轴向拉应力(\(\sigma_t = \frac{F}{A}\)),其中 \(A\) 为截面积。这种拉应力与弯曲应力叠加,使总应力分布偏离传统纯弯曲的线性规律。

2. 中性轴的偏移

在纯弯曲中,中性轴位于截面形心。但在拉弯过程中,拉伸力会使中性轴向受压侧偏移,导致受拉区和受压区的面积不对称,应力分布曲线发生非线性变化。

3. 剪应力的影响

尽管拉弯加工以弯矩为主,但在某些情况下(如模具与型材接触不均),剪力不可忽视。剪应力会引起局部应力集中,进一步复杂化内力分布。

盛达鸿业在实践中发现,对于圆形截面受弯构件(如圆轴),拉弯加工中的总应力可表示为:

\[

\sigma = \frac{F}{A} + \frac{M \cdot y}{I}

\]

这种叠加效应使得构件边缘的应力显著增大,而中性轴附近的应力可能因拉伸力的作用变为拉应力而非零。

内力分布的影响因素

材料特性

不同材料的力学性能直接影响内力分布。例如,铝合金(如6061-T6)具有较高的塑性和较低的回弹率,其内力分布较为均匀;而高强度钢(如Q345)在拉弯时因屈服强度高,可能出现较大的残余应力。盛达鸿业在加工中通常根据构件用途选择合适的材料,以平衡强度和成形性。

截面形状

受弯构件的截面形状对其内力分布有显著影响:

- 圆形截面:应力分布对称,惯性矩较大,抗弯能力强,但在拉弯中易发生扭转。

- 矩形截面:应力沿高度方向变化明显,抗剪能力较弱。

- 异形截面:内力分布复杂,需通过有限元分析进行精确预测。

加工参数

1. 拉伸力大小

拉伸力过小无法有效抑制回弹,过大则可能导致构件断裂。盛达鸿业建议将拉伸力控制在材料屈服强度的50%-80%之间。

2. 弯曲半径

弯曲半径越小,弯矩和应力集中越明显,内力分布的不均匀性增加。

3. 加工速度

过快的加工速度会导致动态应力叠加,影响内力分布的稳定性。

实际案例分析

案例背景

盛达鸿业曾为济南某轨道交通项目加工一批受弯构件,构件为直径50 mm的6063-T5铝合金圆轴,设计弯曲半径为600 mm,要求截面椭圆度小于1%,半径误差±1 mm。在初次加工中,部分构件出现椭圆度超标和表面褶皱现象。

内力分布分析

通过对加工过程的复盘,发现问题源于内力分布的不均匀:

- 拉伸力不足:初始拉伸力仅为材料屈服强度的40%,未能充分拉直纤维,导致弯曲后回弹增加,应力集中于外侧。

- 弯矩分布不均:模具设计缺陷使弯矩在构件长度方向上波动,局部区域的应力超过材料极限。

- 剪应力影响:模具与构件接触面不平整,引入额外的剪力,引发扭转变形。

计算结果显示,构件边缘的最大应力达到:

\[

\sigma_{\text{max}} = \frac{F}{A} + \frac{M \cdot (d/2)}{I} = \frac{5000}{\pi \cdot 25^2} + \frac{2000 \cdot 25}{\frac{\pi \cdot 50^4}{64}}} \approx 180 \, \text{MPa}

\]

超过6063-T5的屈服强度(160 MPa),导致塑性变形和椭圆度超标。

解决方案

盛达鸿业调整了加工工艺:

- 将拉伸力提高至屈服强度的70%(约7000 N)。

- 优化模具设计,确保弯矩均匀分布。

- 降低加工速度至0.3 m/min,减少动态应力。

调整后,构件的椭圆度控制在0.8%以内,半径误差缩小至±0.5 mm,内力分布显著改善。

内力控制与优化策略

工艺优化

1. 精确控制拉伸力与弯矩的比例

通过实时监测设备反馈数据,动态调整拉力和弯矩,确保内力分布的稳定性。

2. 模具优化

采用自适应模具,减少接触应力集中,提高弯矩传递效率。

数值模拟

盛达鸿业引入有限元分析(FEA)技术,在加工前模拟构件的内力分布。通过软件(如ANSYS)预测应力集中区域,优化工艺参数,避免试验性失败。

质量检测

加工完成后,利用三坐标测量仪和应力测试仪检测构件的几何精度和残余应力,确保内力分布符合设计要求。

济南拉弯加工中的受弯构件内力分析是一个复杂的多物理场问题,涉及弯矩、拉力和剪力的耦合作用。盛达鸿业通过理论分析和实践验证,揭示了内力分布的规律及其影响因素,并提出了有效的控制策略。合理的材料选择、优化的加工参数和先进的检测手段共同保障了构件的加工质量。

随着济南制造业的进一步发展,拉弯加工技术将在更多领域展现其价值。盛达鸿业等企业的经验表明,通过科学分析和工艺创新,受弯构件的内力分布完全可以被精确掌控,为高精度、高性能构件的生产奠定基础。